高度キャリブレーション技術の仕組みを徹底解説**

LEDビジョンの営業をしていると、ほぼ必ず聞かれるのがこの一言です。

「これ、近くで見ると色ムラ出ない?

長く使ったらまだらにならない?」

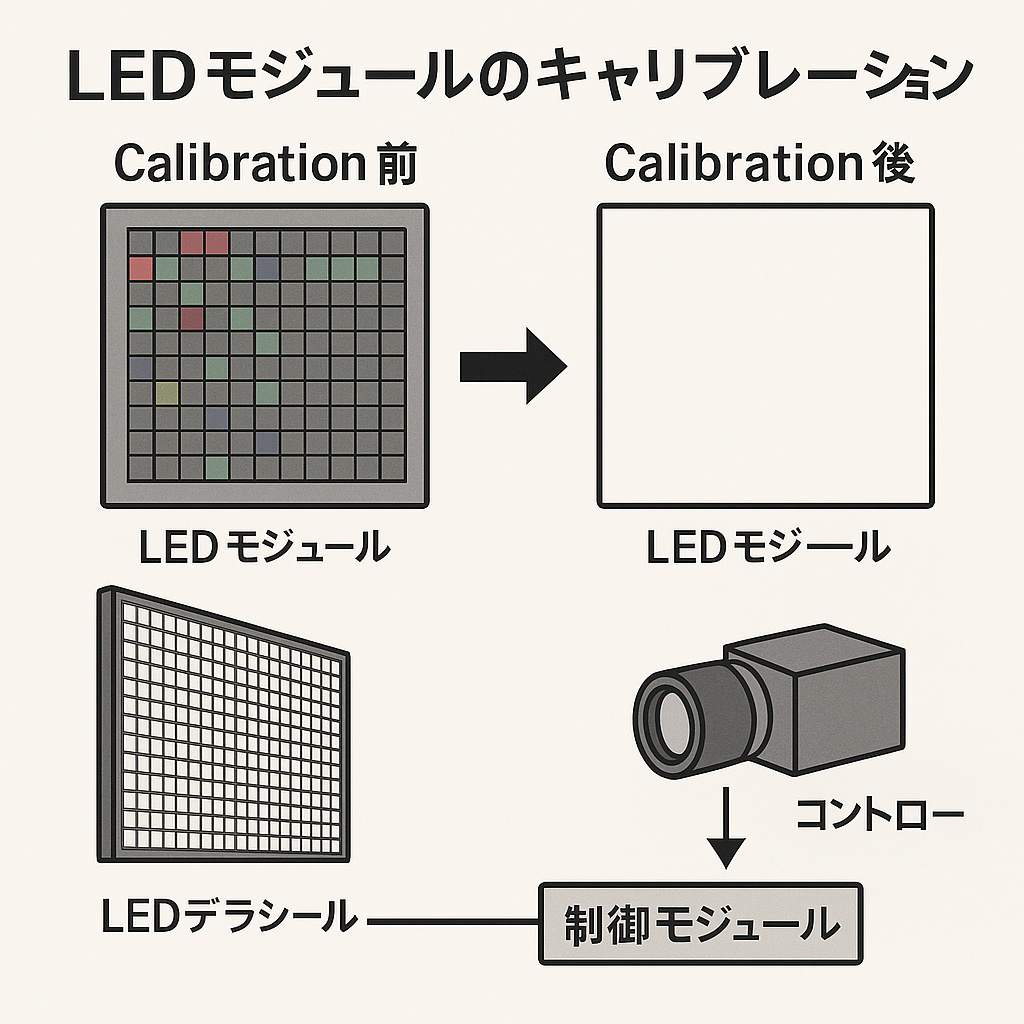

実際、どれだけ高価なLEDビジョンでも、“生のまま”では色ムラ・輝度ムラは必ず出ます。

工場でキャリブレーションをかけ、現場で再調整して、やっと「均一に見える画面」が出来上がります。

この記事では、

- そもそもなぜムラが出るのか

- キャリブレーションで何をしているのか

- 工場と現場での測定・補正のプロセス

- 画質・寿命・メンテナンスにどう効いてくるのか**

を、技術者目線でかなり踏み込んで解説します。

LEDビジョンを扱う会社の担当者や、発注側の技術寄り担当者が読んでも恥ずかしくないレベルの内容を目指します。

1. なぜLEDモジュールは「ムラ」が出るのか

1-1. LEDチップは“同じ品番でもバラついている”

LEDモジュールは、1つのピクセルを

- 赤(R)

- 緑(G)

- 青(B)

の3つ(または4つ)のチップで構成していますが、同じロット・同じ品番でも以下のバラつきがあります。

- 発光効率(同じ電流でも明るさが違う)

- 波長(同じ“赤”でも微妙にオレンジ寄り・ピンク寄りがある)

- Vf(順方向電圧)の違いによる電流の微差

製造メーカーはロット内で「ビニング」と呼ばれる選別を行って、ある程度の範囲に揃えますが、それでも人間の目には分かるレベルの差が残ります。

1-2. 実装・基板・電源周りもムラの原因になる

LEDチップそのもの以外にも、ムラの原因は多岐に渡ります。

- ドライバICのばらつき

→ 同じPWM値でも、出力電流にわずかな差が出る - 基板パターン抵抗差・電圧降下

→ モジュール上の位置によって供給電圧が微妙に違う - 電源ユニットのばらつき・負荷分布の差

→ キャビネット単位で明るさが変わることがある - 光学構造の差(マスク、レンズ、表面処理など)

→ 同じLEDでも見かけの明るさ・色が変わる

これらをすべて「何も考えずに組み立てた」だけの状態で表示すると、

パネル境界が目立つ・一部だけ白っぽい・少し緑が強い

といった現象がどうしても出てしまいます。

1-3. 経年劣化でもムラは増えていく

新品の状態で完璧にキャリブレーションしても、時間の経過とともに再びムラは増えていきます。

- LEDチップの劣化速度の違い

- 赤・緑・青で劣化曲線が異なる

- 一部のモジュールのみ高温になりやすい設置条件

そのため工場出荷前キャリブレーションだけでなく、現場での再キャリブレーションが重要になります。

2. キャリブレーションとは何をしているのか

ざっくり言うと、キャリブレーションは以下の2つをやっています。

- 測る:

各ピクセル(または各モジュール)の「明るさ」と「色」を実測する - 揃える:

目標値に合わせて、ピクセルごとに補正値を持たせる(輝度・色を調整)

2-1. 測る対象:輝度と色度(xy座標)

LEDキャリブレーションで押さえるべき物理量は主に2つです。

- 輝度(cd/m²)

→ どれだけ明るいか - 色度座標(x, y)

→ CIE 1931などの色度図上での位置(どんな「色味」か)

これらをピクセルごと・モジュールごとに測定し、

“理想のホワイト”からどれくらいズレているか

を定量的に可視化します。

2-2. どこまでの粒度でキャリブレーションするか

キャリブレーションには大きく3つのレベルがあります。

- モジュールレベル補正

- モジュール単位で平均値を取り、モジュールごとに係数をかける

- 処理が軽く、昔のシステムで多く採用

- サブモジュール / ブロックレベル補正

- モジュールをいくつかのブロックに分けて補正

- パネル境界だけでなく、モジュール内部のムラもある程度潰せる

- ピクセルレベル補正

- 1ピクセル単位で補正データを持つ

- 最も精度が高いが、データ量が膨大になる

最近の高精細LEDビジョンではピクセルレベル補正が主流になりつつありますが、

解像度・コスト・用途に応じてレベルを使い分けるのが実務的です。

3. 測定システムの構成

3-1. 工場でよく使われる測定環境

工場では、以下のような構成が一般的です。

- 高精度カメラ(工業用カメラ)

- レンズ(画角・歪みの少ないもの)

- 三脚または専用治具で固定

- 測定対象のLEDパネル一式

- 完全に遮光された暗室 or 照明条件を管理できる空間

- 測定制御ソフトウェア(パターン表示 + カメラ制御 + データ解析)

3-2. テストパターンの表示

測定時には、いくつかのテストパターンを順番に表示します。

- 全白(R=G=B=最大値)

- 全赤、全緑、全青

- 中間階調(たとえばグレー 50%、20%、80%)

- 必要に応じて色温度ターゲットに合わせたパターン

各パターンごとにカメラ撮像を行い、ピクセルごとの輝度・色度を逆算します。

3-3. カメラ測定 vs. スポット測定

カメラ測定

- 一度に広範囲のパネルを測定できる

- ピクセル単位のデータを取得可能

- 視野内のレンズ歪み・感度ムラも別途キャリブレーションが必要

スポット測定(分光放射計など)

- ごく一部のポイントを高精度に測定

- 基準値の決定や、カメラのキャリブレーションに使われる

- パネル全体を測るには時間がかかりすぎるため補助的な役割

多くの工場では、スポット測定器で“絶対値”を押さえ、カメラ測定で“相対的なムラ”を取るという二段構えで運用しています。

4. キャリブレーションデータの生成ロジック

ここからが“中身”の話です。

測定で得たデータをどのように補正値へ変換しているのかを見ていきます。

4-1. ターゲット値を決める

まず、パネル全体の「目標となる輝度・色度」を定義します。

- ホワイトの色温度(例:6500K, D65)

- ターゲット輝度(例:1000 cd/m², 1500 cd/m²など)

- 目標ガンマカーブ(2.0, 2.2, 2.4など)

多くの場合、「画面全体の中央値 or 少し低めの輝度」をターゲットに設定します。

なぜなら暗い方に揃えた方が、ムラは目立たないからです。

(非常に明るいLEDを“暗く合わせる”のは簡単ですが、暗いLEDを“明るく”することは原理的に難しい)

4-2. ピクセルごとの誤差を算出

各ピクセルについて、

- 測定した輝度・色度

- 目標の輝度・色度

の差分を計算します。

- 輝度誤差:

ΔL = L_measured / L_target - 色度誤差:

(x_measured, y_measured) と (x_target, y_target) の距離

これらをもとに、各ピクセルに対する補正係数を求めます。

4-3. 輝度補正の考え方

輝度補正は比較的シンプルで、

「明るすぎるピクセルをどの程度暗くするか」を決める作業です。

- ドライバICの電流値を下げる

- PWMデューティ比を下げる

- 内部LUTでガンマカーブをローカルに変形させる

たとえば、あるピクセルがターゲットの1.1倍の輝度を持っていれば、

- そのピクセルの最大値(255)のときに、実際のハードウェアには約232相当を出すように係数をかける

といったイメージです。

4-4. 色度補正(色ムラ補正)の考え方

色ムラは、R/G/B各チャンネルの相対バランスを調整して揃えます。

- “白いはず”の場所が

- 少し緑っぽい … Gが強すぎる

- 少し赤っぽい … Rが強すぎる

- 少し青っぽい … Bが強すぎる

という状態なので、

- それぞれのピクセルについて「R/G/Bの重み」を調整する

- LUTやマトリクス演算を使って、

R’ = aR * R

G’ = aG * G

B’ = aB * B

のような補正を行う

ただし、単純にRを削りすぎると輝度も落ちるため、

輝度補正とのバランスを取りながら係数を決める必要があります。

4-5. ガンマ補正との統合

LEDビジョンは通常、入力信号(0〜255)と実際の輝度の間に非線形なガンマカーブを持っています。

- 人間の目が暗部に敏感で、明部に鈍感であるため

- 放送・映像業界の標準(ガンマ2.2など)を再現するため

キャリブレーションでは、

- まずガンマカーブを一旦リニアに変換し

- ピクセルごとの補正をかけ

- 再度、表示用のガンマカーブにマッピング

という内部処理を行うことが多いです。

より高度なシステムでは階調ごとに異なる補正値を持つこともあります。

5. キャリブレーションデータはどこに保存されるのか

5-1. 受信カード(Receiving Card)内のLUT

一般的なLEDビジョンでは、映像信号は

コントローラ → 送信カード → 受信カード → ハブ → モジュール

という順に流れます。

キャリブレーションデータは多くの場合、受信カード内部のフラッシュメモリに格納され、

受信カードが各ピクセルへ出力する前に補正をかけます。

- メリット

- モジュール交換時も、キャビネット内の配線関係を維持しやすい

- コントローラ側の負荷が軽い

- デメリット

- 受信カードを交換した場合、キャリブレーションデータを再書き込みする必要がある

5-2. モジュール内EEPROMに保存する方式

一部のハイエンドシステムでは、「モジュール自体が自分の補正データを持つ」方式もあります。

- モジュールを差し替えても、自分の分の補正データをそのまま使用できる

- 同じピッチ・同じ仕様のモジュールなら、ある程度ミックスしても揃えやすい

この方式は部品コストは若干上がりますが、メンテナンス性が高いというメリットがあります。

5-3. コントローラ側で集中管理する方式

超大型スクリーンや、複雑な構成のビジョンでは、

コントローラ側(PCソフトウェア)で補正データを集中管理し、

ネットワーク経由で受信カードへ配信・上書きするケースもあります。

- 大規模な再キャリブレーションを行う際に便利

- 異なる年代のモジュールの混在も、ある程度吸収できる

6. 工場キャリブレーションと現場キャリブレーション

6-1. 工場キャリブレーションの役割

工場で行うキャリブレーションの目的は、

- ロット内でのムラを限りなく減らす

- 同一モデルの製品をいつ出荷しても同じ「顔」に見せる

という「製品としての基礎クオリティの担保」です。

この段階では、

- ほぼ理想的な環境(温度・湿度・照明)

- 暗室

- 高精度の測定器

が使えるため、かなり追い込んだキャリブレーションが可能です。

6-2. 現場キャリブレーションが必要になる理由

しかし、実際に現場に設置すると次のような要因で再びムラが現れます。

- 設置角度や周囲の反射環境の違い

- 室温・湿度・放熱条件の差

- 一部モジュールの交換

- 一部キャビネットだけ後日追加

そのため、多くのLEDビジョンでは現場での簡易キャリブレーションや色合わせ機能が用意されています。

- 強い日差しが入る屋外ビジョン

- 大型スタジアムのリボンボード

- ショッピングモール内の複数面ビジョン

など、環境条件の変動が大きい現場ほど、現場キャリブレーションの重要度は高くなります。

6-3. 現場でのキャリブレーション手法

現場では、工場ほど大がかりな測定環境を組めないことも多いため、

- 専用のキャリブレーションカメラを持ち込む

- 一部のモジュールのみ測定し、残りを推定補正する

- 人間の目による微調整(ホワイトバランス・色温度を揃える)

といった実務寄りのやり方がとられます。

最近は、「現場用キャリブレーションセット」として

- 高感度カメラ + 三脚

- 制御ソフトウェア

- キャリブレーション用パターンファイル

がセットになったものも増えており、施工会社自身である程度のキャリブレーションが可能になっています。

7. キャリブレーションの“落とし穴”と注意点

キャリブレーションは万能ではありません。

やり方によっては、かえって画質を悪くしてしまうこともあります。

7-1. 「暗くしすぎ」によるダイナミックレンジの低下

ムラを徹底的に消そうとすると、

- いちばん暗いピクセルに全体を合わせる

という方向に補正する必要が出てきます。

そうすると、全体の最大輝度が大きく下がり、ダイナミックレンジが失われることがあります。

→ 実務的には「どこまでムラを許容し、どこまで輝度を落とすか」のバランスを取ることが重要です。

7-2. 過度な色補正による階調の破綻

色度差が大きい場合、R/G/Bのどれかを大きく削らなければターゲットに乗りません。

- その結果、あるチャンネルの有効ビット数が少なくなり

- 特定の色で階調破綻(バンディング)が見えやすくなる

といった問題が生じます。

特に肌色・青空・グラデーション背景などは、階調の粗さが非常に目立ちます。

キャリブレーション設計では、「色をどこまで揃えるか」「階調をどこまで守るか」のトレードオフを取る必要があります。

7-3. 温度変化による再ズレ

LEDは温度によって輝度・波長が変化します。

- 高温になると輝度が落ちる

- 色度がわずかにシフトする

工場キャリブレーションを室温25℃で行っても、屋外ビジョンの夏場はパネル表面が50〜60℃になることも珍しくありません。

そのため温度によって再びムラが出ることを前提に、余裕を持った設計・制御を行う必要があります。

8. HDR時代のキャリブレーションと今後のトレンド

最近のLEDビジョンでは、

- HDR映像対応

- 高フレームレート(120Hz以上)

- 16bit駆動などの高階調化

が進んでいます。

これに伴い、キャリブレーションの考え方も進化しています。

8-1. 多階調キャリブレーション

従来は「最大輝度近辺の白」だけを揃えるシステムが多かったのに対し、

- 低輝度域(暗部)

- 中輝度域

- 高輝度域

の複数ポイントで測定し、階調ごとに異なる補正を当てる方式も増えています。

これにより、

- 暗部のカブリ(青かぶり・緑かぶり)

- 黒浮き

- 中間調グラデーションのムラ

をより細かく抑えることができます。

8-2. 動的キャリブレーション(温度・経年補正)

一部のシステムでは、温度センサーや運転時間ログと連動して、

- 温度に応じた輝度・色補正

- 使用時間に応じた経年補正

を行う仕組みも研究・実装されています。

これにより、長期運用でも画面の顔つきを一定に保つことが可能になります。

大規模スタジアム・放送局のスタジオセット・ブランドフラッグシップ店舗など、

画質に対する要求が非常に高い現場で導入が進んでいます。

9. キャリブレーションに強いメーカーを見分けるポイント

LEDビジョンを導入する側・提案する側としては、

「どのメーカーがどれだけのキャリブレーションをやっているか」が気になるところです。

ここでは、導入検討時に確認しておくと良いポイントを整理します。

9-1. 最低限確認したい項目

- 工場出荷時にピクセルレベルのキャリブレーションをしているか

- 測定はカメラベースか/スポット測定との組み合わせか

- キャリブレーションレポート(測定ログ)を出せるか

- 現場での再キャリブレーション手段はあるか

- 専用カメラセット

- ソフトウェア

- サービスメニューとしての有償・無償対応

9-2. 実機でチェックすべきポイント

打ち合わせやデモの際、次のような確認をすると、

**キャリブレーションクオリティの“本気度”**が見えてきます。

- 真っ白画面を出した時、

- モジュール境界・キャビネット境界がどの程度見えるか

- 暗めのグレー(10〜20%)を表示した時に、

- パネル全体のムラが目立たないか

- 同一モデルで別ロット製造のパネルを混ぜても違和感が少ないか

- 指定した色温度(例:D65)にどれくらい近いか(可能なら測定器で確認)

キャリブレーションに手を抜いている製品は、

暗部グレーや白画面で「縦縞・横縞・ブロック境界」がはっきり見えてしまうことが多いです。

10. まとめ:キャリブレーションは「後から効く保険」

ここまで、LEDモジュールの色ムラ・輝度ムラを抑えるキャリブレーション技術について、

- ムラが発生する物理的な理由

- 測定系(カメラ・テストパターン)

- 補正ロジック(輝度・色度・ガンマ)

- データの格納場所(受信カード・モジュール・コントローラ)

- 工場と現場それぞれのキャリブレーション

- HDR時代の多階調・動的キャリブレーション

- メーカー選定時のチェックポイント

といった流れで解説してきました。

ポイントを整理すると:

- LEDモジュールは「何もしなければムラが出て当然」のデバイス

- キャリブレーションは、ピクセルごとに「個性」を測定し、

それを埋めるための“補正メガネ”をかける作業 - 工場キャリブレーションで製品の素性を整え、

現場キャリブレーションで設置環境・経年変化を吸収する - キャリブレーションの質が、

- 白画面の美しさ

- 低階調のなめらかさ

- 長期運用時の画面の「顔」

を大きく左右する

LEDビジョンを**「ただの大きなテレビ」**と捉えると、

キャリブレーションの重要性は見落とされがちです。

しかし現実には、

- 数万〜数十万個のLEDチップのバラつきを

- 長年にわたり制御し続けるための見えないインフラ技術こそが、

高画質LEDビジョンの裏側を支えています。

自社ブランドでLEDビジョンを展開する場合も、

他社製品を選定する場合も、

「この製品は、どこまでキャリブレーションをやっているのか?」

という視点を一つ加えるだけで、

選び方・訴求ポイント・長期運用の戦略が大きく変わってきます。

コメント